- スポンジの豆知識

断熱目的に使用するウレタン・スポンジの用途とポイント

ウレタン・スポンジが断熱材として注目される理由

ウレタン・スポンジ系断熱材が注目される主な理由は、優れた基本性能と応用の幅広さです。熱伝導率が低く薄厚で高断熱なため、製品小型化や限られたスペースでの効率的断熱に貢献。軽量性は構造負荷軽減や施工性向上にも繋がります。

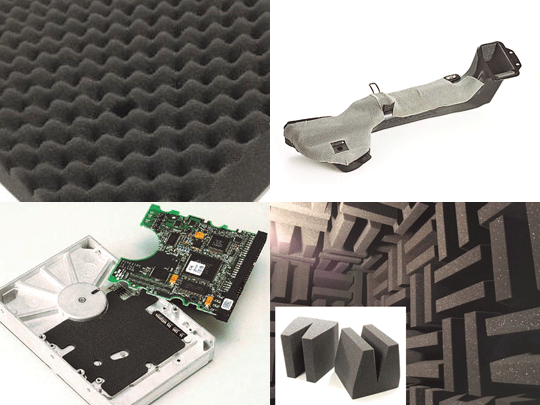

卓越した加工自由度も大きな利点です。多様な加工法で複雑な三次元形状や曲面にも精密にフィット可能。設計自由度を高め、従来困難だった箇所へも適用できます。種類や構造の選択で吸音性、防水等の付加機能も持たせられ、製品の多機能化に貢献します。

しかし、種類が多岐にわたり固有の特性や最適用途があります。断熱性能、使用環境、コスト等、考慮すべき要素は複雑です。適切な材料選定と加工法適用には高度な専門知識と経験が不可欠。誤った選定・設計は効果不足や結露、早期劣化を招く恐れがあります。

ウレタン・スポンジとは?基本的な特性と断熱のメカニズム

前章に続き、本章ではウレタン・スポンジ系素材の具体的な種類と、断熱材として評価される際の基本特性を解説します。この知識は、次章以降の選定ポイント理解に不可欠です。

断熱用途で中心的な役割を果たす「ポリウレタンフォーム(ウレタンフォーム)」は、ポリイソシアネートとポリオールを主成分とする多孔質合成樹脂です。製造条件等で物性や形状が大きく変わり、主に硬質と軟質に大別されます。

硬質ウレタンフォーム

剛性が高く、内部に低熱伝導性の発泡ガスを封じた微細な独立気泡構造が特徴で、極めて優れた断熱性能を発揮します。熱伝導率はトップクラスに低く、薄厚で高断熱なため、省スペース化や高度な断熱性が求められる用途(冷凍設備、住宅、精密機器等)に最適です。軽量かつ機械的強度にも優れ、自己接着性による施工性の良さも利点です。板状や現場発泡タイプがあります。

軟質ウレタンフォーム

柔軟性に富みクッション性に優れ、多くは連続気泡構造で通気性・吸音性も持ちます。硬質ほど高断熱ではありませんが一定の断熱効果があり、柔軟性から曲面や複雑形状にも容易に追従。隙間充填、保温材、パッキン材、あるいは吸音性や衝撃吸収性が同時に求められる箇所(自動車内装、家電等)で使われます。加工も容易です。

その他のスポンジ系素材

ポリエチレンフォームは軽量・緩衝性・耐水性・耐薬品性に優れ安価なため、簡易保温材や梱包断熱に用いられます。合成ゴム系スポンジ(クロロプレンゴム、EPDM等)は耐候性・耐熱性・耐油性・シール性に優れ、屋外配管保温や機器ガスケット兼断熱材に適します。これらはウレタンフォームと特性が異なり、要求性能や環境に応じた使い分けが重要です。

断熱材としての基本性能

材料選定には以下の指標理解が第一歩です。

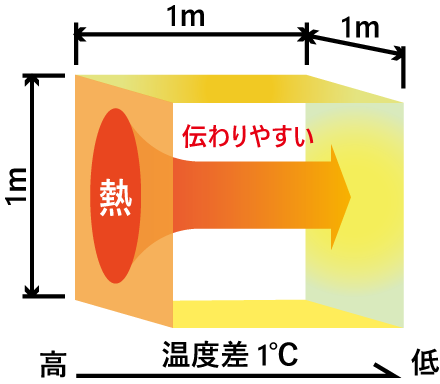

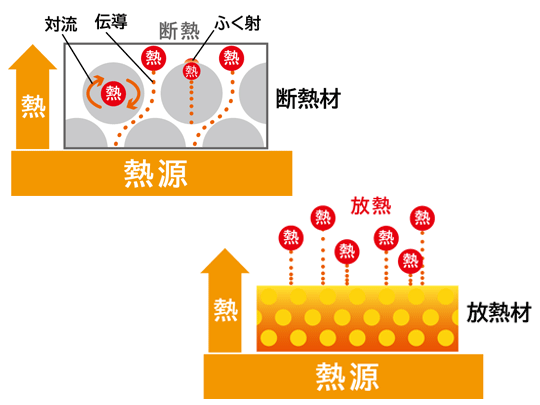

熱伝導率

熱伝導率(W/m・K)は熱の伝わりやすさを示した数値です。一個の物質において温度差がある場合、温度の高い部分から低い部分へと熱の移動現象が生じます。この熱移動のおこりやすさが熱伝導率として表されます。熱伝導率が小さいと断熱性があり、熱伝導率が大きいと放熱性があります。 熱の伝えやすさ。W/(m·K)で示し、小さいほど高性能。硬質ウレタンフォームは0.020~0.030 W/(m·K)程度と特に低値です。

密度

単位体積あたりの質量 (kg/m³)。断熱性、機械的強度、コストに影響。ウレタンフォームでは低密度ほど低熱伝導率傾向ですが強度は低下。用途に応じた最適バランスが求められます。

耐久性

長期間の性能・形状維持能力。耐熱性、耐寒性、耐湿性、耐薬品性、寸法安定性等が評価項目。使用環境を考慮し、必要な耐久性を持つ材料選定が重要です。

【用途別】断熱用ウレタン・スポンジの主な活用シーン

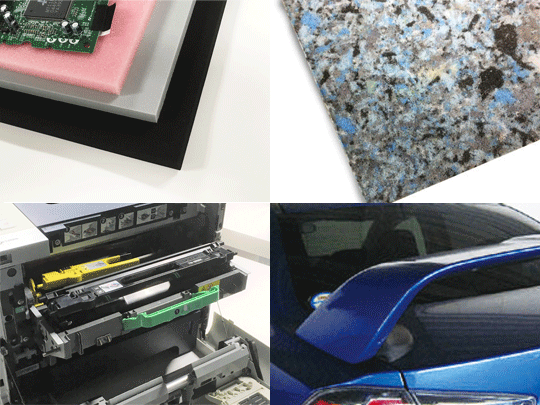

ウレタン・スポンジ系素材は、その優れた断熱性と加工のしやすさから、私たちの身の回りから産業の最前線まで、幅広い分野で活用されています。本章では、主要な用途分野ごとに、これらの素材がどのように利用され、どのような価値を提供しているのか、その概要をご紹介します。

住宅・建築分野

住宅や建築物において、ウレタン・スポンジ系断熱材はエネルギー効率向上と快適な室内環境の創出に不可欠です。特に硬質ウレタンフォームは、現場での吹付けや断熱パネルとして壁・屋根・床といった躯体全体を包み込み、高い断熱性と気密性を実現。これにより冷暖房負荷を低減し省エネに貢献します。また、軟質ウレタンフォーム等は窓枠やドア周りの隙間充填に使われ、気密性を高め結露防止にも役立ちます。この分野では高い断熱性能に加え、長期耐久性、施工性、防火性が重視されます。

産業機械・設備分野

産業機械や工場設備では、製品品質維持、精密なプロセス管理、エネルギー効率の観点から信頼性の高い断熱材が求められます。例えば、半導体製造装置等の精密機器の恒温維持や制御盤の結露防止・保温には、指定形状に精密加工された硬質ウレタンフォーム等が利用されます。また、冷凍冷蔵倉庫、工業用タンクや配管の保温・保冷にも、環境や内容物に応じたウレタンフォームが不可欠です。ここでは特定温度域への対応、機械的強度、複雑な装置形状への加工自由度がキーとなります。

自動車・輸送機器分野

自動車等の輸送機器分野では、乗員快適性、軽量化による燃費向上、積載物の品質保持が重要です。軟質ウレタンフォーム等は車両のルーフ、ドア、フロアに遮音材兼断熱材として採用され車内環境を快適に保ちます。エンジンルーム周辺では高温に耐える耐熱性ウレタンフォームが遮熱部品として熱害を防ぎます。また食品や医薬品を運ぶ保冷・冷凍車では高断熱な硬質ウレタンフォームパネルが庫内温度を管理します。この分野では軽量性、薄型高性能、複雑な曲面への追従性、難燃性が特に求められます。

家電製品分野

家庭で日常使用する多くの家電製品にも、ウレタン・スポンジ系断熱材が省エネ性能や静音性向上に貢献しています。代表例が冷蔵庫・冷凍庫で、壁面や扉内部に硬質ウレタンフォームが高密度充填され熱侵入を効果的に遮断。エアコン室内外機や給湯器・タンクにも、断熱・保温、吸音や結露防止目的で適切なウレタンフォーム等が使われます。家電では高断熱効率、製品デザインに合わせた成形性、薄肉化、材料コストバランスが重視されます。

その他特殊・専門用途

上記以外にも、医療用保冷輸送容器、精密測定機器の保護ケース、楽器等の音響調整材、衝撃吸収性を兼ねた特殊梱包材など、専門性の高いニッチな分野でもウレタン・スポンジはその特性を活かしています。これらの用途では一般的断熱性能に加え、清浄度、特定規格への適合、極低温・高温耐性など、より高度で特殊な要求に応える材料選定と加工技術が不可欠です。

このようにウレタン・スポンジ系断熱材は多様な分野で熱的課題解決に貢献しており、最適な性能発揮には使用条件に合った材料選定と適切な加工が重要です。

断熱向けウレタン・スポンジを選定する上での重要ポイント

最適なウレタン・スポンジ断熱材を選び、その性能を最大限に活かすためには、いくつかの重要な選定・使用ポイントがあります。本章では、設計・開発担当者の皆様が的確な判断を下すための具体的な指針を4点に集約して解説します。

要求される断熱性能の明確化

まず、必要な断熱性能を具体的かつ定量的に明確化することが不可欠です。曖昧な要求は不適切な材料選定を招きます。

断熱目標と熱的条件の整理

維持したい目標温度(例:庫内5℃±2℃)、許容温度変動、外部からの侵入熱や内部発熱といった熱負荷を具体的に把握します。

使用環境の特定

最高・最低使用温度、湿度、機械的負荷(振動・衝撃)、化学物質への接触、紫外線暴露の有無(屋外使用か)など、使用環境を詳細に特定します。

形状・寸法の制約確認

断熱材を適用する箇所の形状、サイズ、許容される厚みや重量制限なども設計上の重要な要素です。

これらの情報を事前に整理することで、適切な材料仕様の絞り込みが可能になります。

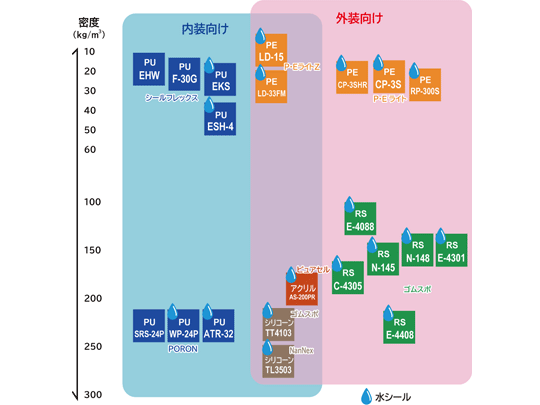

素材特性の理解と最適な材質の選定

次に、要求性能に基づき、各素材の特性を理解した上で最適な材質を選定します。

ウレタンフォームの選定

高断熱性が求められる場合は独立気泡の硬質ウレタンフォームが第一候補です。密度により強度と断熱性が変わるためバランスを考慮します。柔軟性や曲面追従性、吸音性が求められるなら軟質ウレタンフォームを選びます。

他スポンジ素材との比較

ポリエチレンフォーム(軽量・耐水性・安価)、ゴムスポンジ(耐候性・耐油性・シール性)など、ウレタン以外の素材も視野に入れ、それぞれの長所と要求性能を照らし合わせます。

付加性能の検討

難燃性(UL規格等)、耐候性、寸法安定性、シール性、吸音性など、断熱以外の要求機能もリストアップし、対応可能な材質を選びます。

法規・規格対応

RoHS指令、REACH規則、業界特有の安全規格など、適合が必要な規制を確認し、対応品を選定します。

加工方法の検討と形状の最適化

素材選定と並行し、最適な加工方法と製品形状を検討します。

加工方法の選択

スライス、カット、トムソン型抜き、NC加工、熱成形、ラミネート加工など、素材や要求形状、生産ロット数に応じて最適な加工方法を選びます。各加工法には得意な形状や精度、コスト特性があります。

形状設計の最適化

断熱材と対象物の隙間は熱損失の原因となるため、精密な採寸に基づき密着性を高める形状設計が重要です。また、取り付けやすさ(位置決め穴、両面テープ加工等)や長期使用を考慮した耐久性(角部のR処理等)も設計に織り込みます。

適切な加工と形状設計により、断熱性能を最大限に引き出し、かつ組み立て工数の削減も期待できます。

スポンジのプロができること

最適な「断熱×コスト」バランスを実現

弊社は、単にスポンジ素材を販売・加工するだけではありません。「スポンジのプロ」としての深い製品知識、幅広い材料メーカーとのネットワーク、そして何よりもお客様の課題解決への情熱を持っています。

的確なヒアリングと課題の明確化

お客様が抱える断熱に関する課題や、製品に求められる真のニーズを、丁寧なヒアリングを通じて明確にします。時にはお客様自身も気づいていない潜在的な課題を発見し、より本質的な解決策をご提案することもあります。

「コストパフォーマンス」を追求した提案

私たちが目指すのは、単に安価な材料を提案することではありません。初期の材料コストだけでなく、加工のしやすさ、製品のライフサイクル、エネルギー効率の改善効果などを総合的に考慮し、お客様にとって最もコストパフォーマンスの高い「材料と加工方法の組み合わせ」をご提案します。例えば、「この部分には高性能なA材を薄く使い、別の部分にはコストを抑えたB材で対応する」といった複合的な提案も可能です。

最新のお役立ち情報

-

【ウレタン緩衝材加工】素材選定から追加工まで一貫対応

ウレタン緩衝材とは? 製品の輸送や保管において、衝撃や振動から中身を保護するために不可欠な「緩衝材」ですが、その中でも、ウレタン(ポリウレタンフォーム)は極めて優れた特性を持つ素材…詳しくみる

-

ウレタン・スポンジ梱包材の静電気対策

なぜ梱包材に静電気対策が必要なのか?電子部品への影響 電子部品は非常にデリケートです。気づかないほどの小さな静電気でも簡単に壊れてしまいます。製品を輸送する際の振動で梱包材と部品が…詳しくみる

-

機能性・特殊性能を活かした高機能フォーム

高い機能性や特殊性能を備えた高機能フォーム。OA機器、音響機器、化粧品、空調機器など、製品の品質や機能を左右する繊細な分野で、重要な役割を果たしています。…詳しくみる

-

耐久性・安全性・環境耐性を備えた高機能フォーム

優れた耐久性・安全性・環境耐性を兼ね備えた高機能フォーム製品。自動車内装材や産業機器部材、家具、衣料用など、厳しい使用環境においても長期間にわたって安定した性能を発揮します。…詳しくみる

-

快適性・衛生性を追求した高機能フォーム

「快適性」と「衛生性」を追求した高機能フォーム。寝具やクッション、医療・介護用品、アパレル、日用品など幅広い分野で採用されています。…詳しくみる

-

シールとは?止水・エアー漏れを防ぐ仕組みと特性

気密性や止水性を持つ発泡素材です。軽量、引張強度など構造強度に優れた材料から、緩衝性や低燃焼性、耐候性、耐薬品性に優れた材料まで多様なラインナップが特徴です。…詳しくみる

-

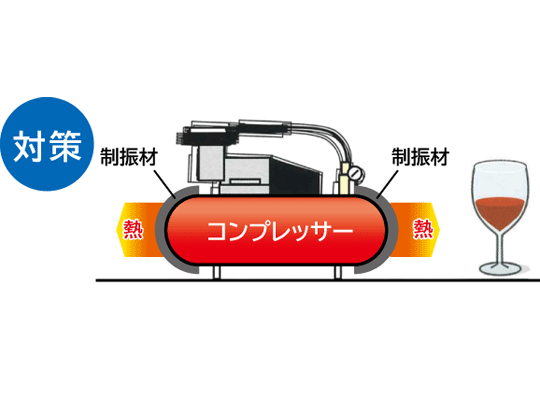

防振・制振の違いと仕組み

防振・制振素材は、蓄積された技術を活かした発泡素材です。用途や騒音源に応じた最適な材料を選択できます。…詳しくみる

-

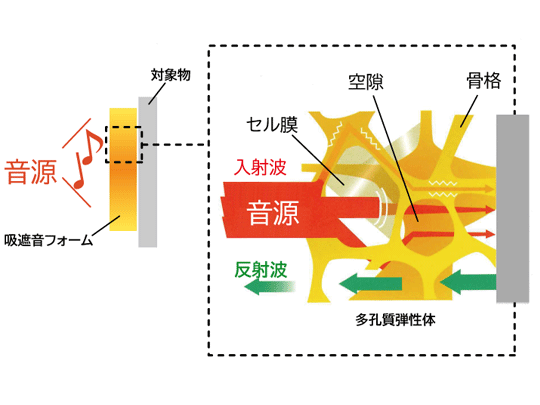

吸音・遮音のしくみと素材別の特徴とは

吸遮音素材は、蓄積された技術を活かした発泡素材です。高い吸音性を持ち、用途や騒音源に応じた最適な材料を選択できます。…詳しくみる

-

断熱と放熱の違いとは?

熱伝導性や耐熱性を指標とし、ソリッド品から発泡体まで幅広く展開。難燃性や軽量性も備え、課題解決に貢献します。…詳しくみる